摘要:采用全三维热固耦合分析方法对光热发电(CSP)汽轮机本体进行了数值分析,并对汽轮机胀差控制、汽轮机热变形控制以及汽轮机全生命周期的寿命管理进行分析,从而优化汽轮机本体结构设计。通过分析计算,选择合理的本体结构布局以及动静间隙,以满足光热发电汽轮机频繁启停灵活性,指导光热发电汽轮机的设计及现场运行。

0引言

随着环境污染与人类生存矛盾日益凸显,太阳能绿色、无污染、可再生等特点,使得光热发电成为电力行业绿色发展的一个趋势。与传统能源相比,太阳能热发电具有明显的环境优势,每10 MW的太阳能热发电站将减排二氧化碳350000 t/年,并且在其运行期间没有固体垃圾产生。

太阳能光热发电项目受太阳能光照影响,存在负荷变化频繁的特点,同时由于太阳能只在白天存在,即使使用储热技术也不可能保证机组能全天24 h运行,因此机组每天必然存在停机及热态启动的问题。特别是为响应国家电力“削峰填谷”的要求,更需要光热发电汽轮机每天都具有“两次调峰”的能力,也就是为了调整用电高峰,光热汽轮机每天需满足两次启停的要求。这就要求光热发电汽轮机必须具有频繁启停的能力。同时,太阳能发电蒸汽产生的费用特别高,必须考虑机组能在尽可能少的耗汽量下,充分利用太阳能,短时间内完成机组启动,故汽轮机应具有快速启动的能力。

本文对实现光热发电汽轮机快速启动、频繁启停的3个最核心的问题,即汽轮机胀差控制、汽轮机热变形控制以及汽轮机全生命周期的寿命管理进行了分析。

1胀差控制技术

1.1全三维热固耦合分析,研究各种工况动静胀差

汽轮机动静部件胀差产生的根源在于,在受到蒸汽加热时,汽轮机转子和汽轮机静子这两类部件接触的蒸汽参数有别、接触表面面积大小有别、换热系数有别、部件整体热容量有别、部件热膨胀系数有别等。当机组运行时,转子部件和静子部件的整体热膨胀值存在差异,特别是机组在快速启停过程中这个差值尤其显著,因此必须在汽轮机机组轴向的动静间隙设计时充分考虑差值,否则会造成动静碰磨的严重事故。

1.2计算分析

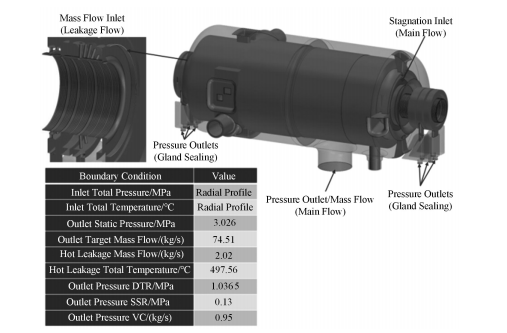

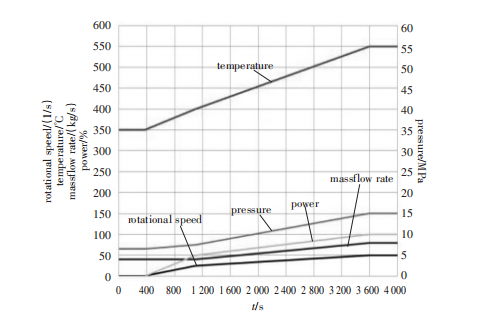

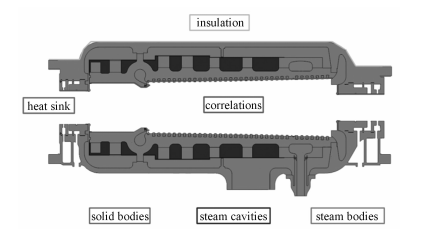

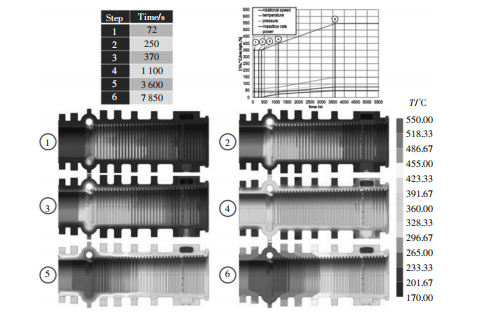

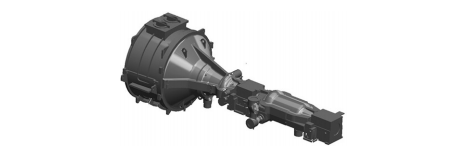

为了应对光热汽轮机快速启停的要求,必须充分分析机组在快速启停过程中的膨胀变化,以确定汽轮机机组轴向动静间隙设计的合理性。由于汽轮机胀差最大值一般是出现在机组快速启动阶段,这是一个动态过程,所以需要对机组进行以时间域为基础的动态分析。基于此,首先建立全三维的流固分析模型(见图1),并根据热力计算所确定的边界条件、机组启动状态和启动曲线(见图2)设置模型相应边界条件(见图3)[1]。

图1全三维流固模型

图2汽轮机启动曲线

图3边界条件示意图

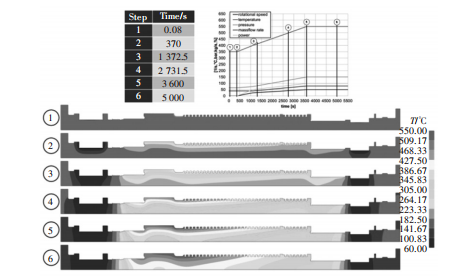

1.3计算结果

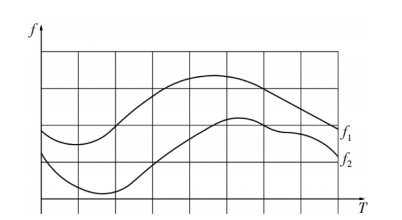

首先,计算出整体机组启停过程中随时间变化的流场、转子温度场、静子温度场的分布和温度随时间变化的数据,如图4、图5所示。然后,提取转子和静子随时间和温度场变化的膨胀值并进行对比分析,两者之间的差值即为机组整个启停过程中的胀差值(胀差值Δf₁₂=f₁-f₂),如图6所示。机组设计时就根据全三维流固耦合计算所得的机组胀差进行轴向间隙的设计,确保机组既能快速启停又具有足够的经济性[2]。

图4转子温度场变化

图5静子温度场变化

图6胀差值计算图

2汽轮机热变形和热应力控制技术

2.1进汽参数匹配技术

汽轮机在运行过程中热变形不可控的状态多是发生在蒸汽与机组金属温度不匹配时。进汽参数的不匹配会引起机组局部骤冷骤热,热应力过大,部件剧烈变形,更有甚者会在部件表面产生裂纹。随着时间的推移,应力集中,裂纹扩展,会引发部件损坏。

为了避免进汽参数不匹配的问题,对机组启动过程中的瞬态温度场进行了详细分析。然后基于机组温度场分布和温度场随时间变化的过程,提出了与之匹配的进汽参数管控方法,使蒸汽温度尽量与金属表面形成正匹配,即蒸汽温度高于金属表面温度,并形成稳定的温差。最后使金属表面温度高于金属轴心温度,形成正匹配和稳定温差。这样可以有效控制机组热变形在预设范围,降低温度应力,缩短启动时间。

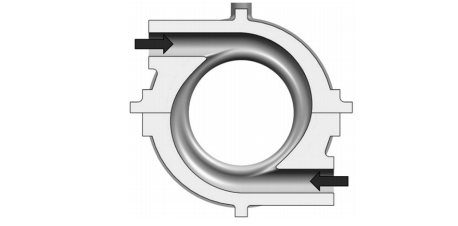

2.2采用节流配汽,切向进汽,减少热不对称

根据太阳能光热发电运行的特点,太阳能光热发电汽轮机均采用滑参数运行的方式,而滑参数运行采用节流配汽可更好相互匹配。采用节流配汽,实现全周进汽,通流部件在周向上均匀地与蒸汽接触,不存在不均匀的可能,部件的热应力更小,更有利于快速启动。进汽蜗壳结构设计如图7所示。在最大负荷时,应考虑机组的超压运行能力,使进汽压力高于额定设计压力运行,保证机组的能力工况,从而保证机组的长期安全高效运行。

图7进汽蜗壳结构示意图

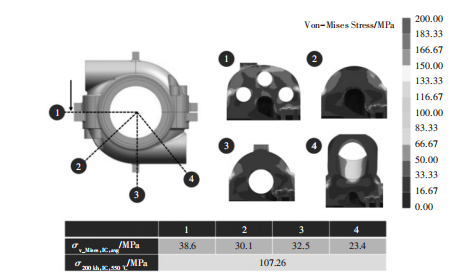

从模型的分析结果可以看出,由于机组采用双蜗壳切向进汽、全周进汽的形式,机组对称性好,整个结构在周向热应力分布均匀,如图8所示。在启动过程中,机组不会因为结构差异导致热容量差异过大、热应力过大、热变形不均,从而限制启动的快速性[3]。

图8进汽蜗壳热应力分析

2.3机组结构设计尽量保持机组的对称性

2.3.1整机对称设计

机组整体设计和阀门布置均考虑对称性布置,所有热部件在设计之初均会考虑设计成对称结构。在充分考虑机组左右对称的前提下,还在天地方向设计了热变形控制筋,以保证在机组膨胀时不仅左右对称,而且在天地方向也尽量保持对称。该种设计有效控制了热变形的方向,做到了热变形可控,提升了机组启动速度。机组整体布置如图9所示。

图9机组整体布置图

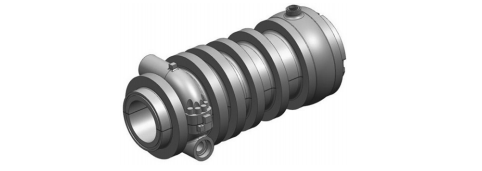

2.3.2高压内缸采用筒型缸结构

高压内缸采用筒型缸红套环结构,如图10所示。取消传统法兰设计后,高压模块对称性高、汽缸壁厚均匀,在启停过程中不会出现周向的热不均匀性,可以有效控制汽缸热变形在周向分布,热应力也相对较小,对汽轮机快速启停和变负荷工况适应性好[4]。

图10高压内缸

2.3.3外缸采用窄高法兰、薄壁缸结构

汽轮机外缸设计成等强度壁厚,以减小汽缸壁厚。汽缸设计时采用对称结构,如图11所示。中分面螺栓尽可能靠近汽缸内壁,使法兰和螺栓比较容易加热和膨胀,减少其内外温差造成的热应力。该思路设计的汽轮机外缸,既保证了强度要求,又有利于机组热膨胀可控的需求,为汽轮机快速启停和变负荷的要求提供了有力支撑[4]。

图11外缸

3全生命周期的寿命管理技术

汽轮机转子寿命损耗主要分为两个部分:(1)由启停产生的热应力变化引起的低周疲劳损耗;(2)由高温蠕变疲劳产生的寿命损耗。

在汽轮机启动和升负荷过程中,转子是处于被加热的过程,其外表面的膨胀受到约束,承受压应力;在停机和减负荷过程中,转子外表面承受拉应力。在一个完整的启停和变负荷过程中,转子外表面所承受的热应力是交变过程。机组在频繁启停和变负荷运行工况下,转子表面将受到多次交变应力的作用,经过一定数量的循环周次,将会使转子表面出现疲劳裂纹,并逐步扩展,这种交变应力所引起的损伤,即为低周疲劳损伤。汽轮机在启、停和工况变化时要承受温度循环,大幅度的温度变化使转子内外表面产生温度差,造成了比较高的热应力水平,热应力又是造成转子材料低周疲劳的主要原因。高温蠕变损耗是指汽轮机转子材料在高温和应力作用下产生塑性变形,蠕变损伤的大小和转子工作温度及运时转子离心力大小有关。

为了确保机组全生命周期的寿命得到有效的管理,并且确保在寿命保证年限内寿命损耗不至于超限,必须对转子寿命进行分析,同时尽可能优化启动过程,提高启动的速率。

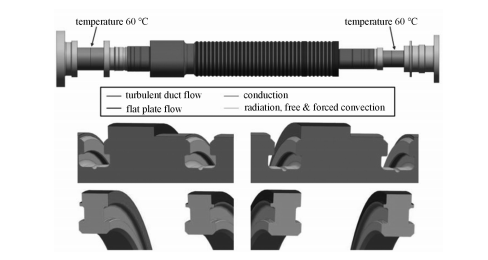

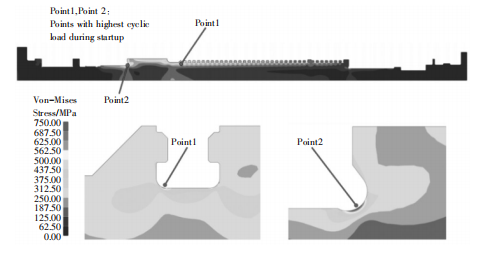

由于汽轮机转子是高速旋转的设备,目前还没有直接测量转子金属温度和热应力的有效手段,这就需要通过建立一个相应的数学模型,以测量汽轮机在启停过程中的相关参数,如蒸汽流量、蒸汽温度等。同时利用理论计算来求得汽轮机转子在启停过程中的金属内部温度梯度和热应力,并以此来计算过程中寿命的损耗,核算的准确度就依赖于该数学模型。采用有限单元法将汽轮机转子视为二维轴对称模型,如图12所示。采用有限元将汽轮机转子的复杂几何形状离散化,用一系列代数方程代替微分方程,并考虑汽轮机转子表面的放热系数和转子金属的物理特性会随启停过程时间变化而变化来进行处理,如图13所示。

图12转子模型及其温度场

图13转子应力计算结果

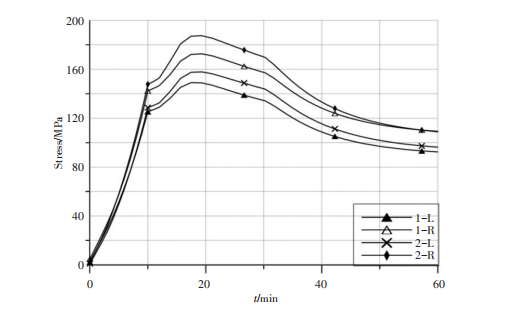

由图13可知,高压转子在启动过程中最大应力集中在机组高压进汽段直径突变的根部。这主要是因为此处存在平衡转子推力的大直径汽封段,该段直接过大热容量较其他部分更大,更容易发生应力集中,同时该处本生存在阶梯过渡的结构应力集中部分,两相叠加,就造成了该处应力是整根转子的最大处。为了研究该处应力随机组启动过程的变化特性,优化启动过程,将应力随时间变化的趋势整理为相应曲线,如图14所示[5]。

图14转子应力变化曲线

由图14可知,在20 min左右,等效应力曲线出现了一个明显的折点,该时刻应力最大。对比启动曲线,该时刻为机组完成启动定速开始带负荷的时段。折点前,机械应力随着转速快速升高而急剧增大,并在此后保持不变;折点处热应力和机械应力都达到最大值,成为转子损耗最关键的点。

针对该种情况,对启动过程进行优化。在启动升转速的过程中,机组的热应力较小,机械应力随着转速的增加而增加。这主要是由于进汽量较小,转子热膨胀过慢,导致后期升负荷且蒸汽流量剧烈增加时,转子热应力急剧增加,推高了机组转子的应力水平。所以,优化启动过程的方向是缩短升速过程,使转子尽量快定速,然后减缓机组带负荷的速率,延长低负荷暖机的时间,削掉热应力的陡峰,降低转子在整个启动过程中的应力水平。这样的优化既缩短了机组的整体启动时间,又达到了降低转子寿命损耗的目的。

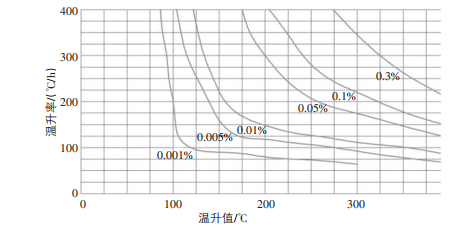

为了掌握转子在不同工况启动时的应力和应变,还需要通过应力和应变推算寿命损害。由不同应变幅和相应的失效循环数建立起来的关系曲线被称之为低周疲劳寿命曲线。经应力分析,确定了转子局部最大应力和应变之后,便可借助低周疲劳寿命曲线估算出转子的疲劳寿命消耗。通常低周疲劳寿命曲线采用Manson-Coffin形式公式来表达,本文采用应变-疲劳寿命方程计算低周疲劳寿命,然后根据寿命方程计算所得绘制寿命曲线,如图15所示。

利用图15的曲线,再结合有限元分析的转子应力和应变结果,可以得到机组每次启动的转子寿命损耗量,然后对全生命周期进行统计,实现在转子全生命周期内转子寿命损耗可控。

图15转子寿命损耗曲线

4结语

本文分析了实现光热发电汽轮机快速启动、频繁启停的3个最核心问题,即汽轮机胀差控制、汽轮机热变形控制以及汽轮机全生命周期的寿命管理。通过相关分析,为光热汽轮机的设计提供了理论依据。本文的研究结果对光热汽轮机的调试运行具有指导意义。

参考文献

[1]黄延忠.涡轮泵转子热固耦合疲劳特性研究[D].哈尔滨:哈尔滨工业大学,2021.

[2]彭鹏.结构在约束下的数值模拟[D].上海:上海交通大学,2009.

[3]朱自强.应用计算流体力学[M].北京:北京航空航天大学出版社,1998.

[4]陈贝贝,章艳,陈海峰,等.光热汽轮机汽缸的低周疲劳寿命研究与预测[J].东方汽轮机,2020(2):1-5+10.

[5]丁有宇.汽轮机强度计算手册[M].北京:中国电力出版社,2010.

本文转自《自动化应用》,原标题《光热发电汽轮机频繁启停灵活性研究》;

作者:赵锦,刘雄,岳书培,张鹏飞,吴方松,廖上斌,孙浩云(东方汽轮机有限公司,四川德阳618000)

作者简介:赵锦,男,1988年生,工程师,从事工业汽轮机设计方面的工作。

- 哈汽轮机、西子洁能预中标新疆华电天山北麓基地100MW光热发电工程EPC总承包项目主机设备采购

- 首航昌吉热电200MW熔盐储能+100MW电化学储能项目双背压汽轮机设备采购

- 哈汽轮机、西子洁能中标新疆华电天山北麓基地100MW光热发电工程EPC总承包项目主机设备采购

- 中电建吉林院总承包!通榆100MW光热项目汽轮机基座顺利浇筑

- 大型光热发电汽轮机热力系统优化咨询项目采购

- 关键里程碑!中电建共和100万千瓦光伏光热项目汽轮机扣盖成功

- 上海汽轮机厂预中标重能新疆100MW光热发电工程汽轮发电机组设备

- 昌吉200MW熔盐储能+100MW电化学储能项目双背压汽轮机设备采购

- 中电建托克逊100MW光热项目汽轮机扣盖工作圆满完成

- 阿里雪域高原“零碳”光储热电示范项目汽轮机及发电机定子顺利吊装就位

- 全球单期最大!中能建哈密“光热储”一体化项目汽轮机基础开始浇筑

- 中电工程西北院×中国能建科技公司,共推光热等新能源项目合作